高爐爐缸整體澆注修復技術是一種快速重構高爐爐缸陶瓷杯與安全傳熱結構的新技術。高爐爐缸使用后期,初始陶瓷杯消失,炭磚層因溶蝕、磨損、侵蝕而變薄,爐缸散熱熱流強度變大,且炭磚直接與鐵水接觸,存在炭磚持續溶蝕變薄而滲鐵漏鐵的隱患。此技術方案直接支模在變薄的爐缸炭磚層上澆注一層耐高溫、抗渣侵蝕、不溶于鐵水的整體無縫陶瓷杯,消除傳統陶瓷杯和碳磚之間的填充層,使得爐缸結構更加密實,阻隔炭磚與鐵水直接接觸,既阻止炭溶解,也降低爐缸散熱熱流強度,并形成一個新的、穩定有效的爐缸傳熱系統,同時1150℃凝鐵等溫線離開炭磚表面向爐內偏移至新澆注的整體陶瓷杯內表面,從而實現爐缸安全長壽。

產品分類:

高導熱澆注料:該產品主要以導熱性能良好的碳質材料添加納米溶膠作為結合劑制作而成;其導熱系數與碳磚相近,同時具有優良的抗渣鐵潤濕性能和的自流性能,因此能夠輕易實現狹小縫隙自流填充密實作業,此產品可用于碳磚修復,填充碳磚與冷卻壁縫隙、爐底找平、填充陶瓷杯與碳磚縫隙。

爐缸澆注料:此產品以優質剛玉為主要原料,采用納米溶膠為結合劑;材料不僅具有優良的耐高溫,抗渣鐵侵蝕,抗沖刷及快干防爆等性能,而且具有良好的自流泵送的施工性能,此產品用于制作高爐爐缸陶瓷杯整體澆注。

風口帶澆注料:此產品是專門針對高爐風口帶環境特點設計開發的;此產品以優質剛玉為主要原料,采用納米溶膠作為結合劑制作而成;該產品不僅具有優良的耐高溫,抗沖刷,抗機械磨損等性能,而且具有良好的自流泵送的施工性能。

爐缸澆注特性:

1. 整體澆筑的陶瓷杯解決了傳統剛玉-莫來石質的陶瓷杯與碳磚之間的間隙問題,使得爐缸整體結構更加緊密,減少熱阻層,使整體導熱效率提高,保護爐缸,除此之外,1150℃凝鐵等溫線推移至澆注陶瓷杯的內部,碳磚得到有效隔離和保護,總之從根本上保障爐缸安全、減少爐缸熱損、延長高爐壽命。

2. 能有效保留殘余合格碳磚,針對局部被嚴重侵蝕的碳磚可采用高導熱澆注料進行針對性修復。因此與拆除碳磚重新砌筑相比,修復工期短,造價低;

3. 由于整體澆筑,能最大程度利用風口殘存磚襯,減少耐材消耗,而且能有效避免磚縫對風口的影響,降低風口竄煤氣的風險。

4. 由于采用了納米溶膠結合剛玉碳化硅質澆注料,可快烘防爆,同時與傳統陶瓷杯磚相比,具有更好的抗鐵水熔蝕性、抗渣蝕性、抗滲透性、抗堿金屬侵蝕性、同時導熱系數適中,更有利于爐缸渣鐵粘滯層形成。

5. 由于整體澆筑,無縫連接,降低穿鐵的機率。

6. 泵送澆注,施工方便,脫模時間短,可快速復產。

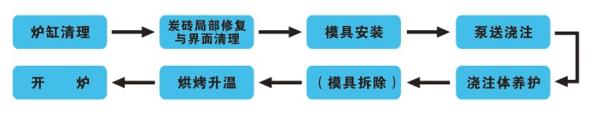

主要施工工藝:

1. 用吹氧管去除爐缸表面的浮灰。

2. 用高導熱自流澆注料對爐缸碳磚損壞區域進行修補。

3. 確定好中心線,然后再安裝磨具進行澆注。

4. 采用泵送澆注,泵送效率每小時至少13t,12個小時即可脫模

5. 用高端耐磨澆注料對爐缸側壁、爐底、爐缸上部的風口區域進行整體澆筑,此高端耐磨澆注料具有很好的抗鐵水熔蝕及滲透、抗鐵水環流沖刷侵蝕、抗堿金屬侵蝕、抗熱應力破壞的作用

6. 對爐缸澆注體進行養護

7. 拆除磨具

8. 烘烤澆注體

煉鐵高爐及熱風爐本體常用的耐火澆注料按材質也可分為黏土質、高鋁質、剛玉質的超低水泥或納米溶膠結合的澆注料。他們廣泛應用在爐缸整體澆注,高爐爐缸、爐腹、爐身耐火磚及爐殼之間的環縫,高爐及熱風爐的熱風管道內襯,熱風爐燃燒器、拱頂等部位的耐火磚及爐殼之間的環縫,高爐及熱風爐爐底水冷管及混凝土基礎等等。我公司生產的爐缸澆注料采用優質碳化硅和剛玉為主要原料,以各種化學添加劑和納米溶膠作為結合劑制成。

煉鐵高爐及熱風爐本體常用的耐火澆注料按材質也可分為黏土質、高鋁質、剛玉質的超低水泥或納米溶膠結合的澆注料。他們廣泛應用在爐缸整體澆注,高爐爐缸、爐腹、爐身耐火磚及爐殼之間的環縫,高爐及熱風爐的熱風管道內襯,熱風爐燃燒器、拱頂等部位的耐火磚及爐殼之間的環縫,高爐及熱風爐爐底水冷管及混凝土基礎等等。我公司生產的爐缸澆注料采用優質碳化硅和剛玉為主要原料,以各種化學添加劑和納米溶膠作為結合劑制成。

產品參數:

|

牌號 |

XPNJ-45 |

XPGJ-70 |

XPGY-80 |

|

|

化學成分(%) |

Al2O3 |

≥45 |

≥70 |

≥80 |

|

體積密度(g/cm3) |

110℃×24h |

≥1.6 |

≥2.35 |

≥2.65 |

|

1450℃×3h |

≥1.8 |

≥2.60 |

≥2.90 |

|

|

耐壓強度(MPa) |

110℃×24h |

≥20 |

≥30 |

≥40 |

|

1450℃×3h |

≥30 |

≥35 |

≥60 |

|

|

抗折強度(MPa) |

110℃×24h |

≥2.0 |

≥4.0 |

≥5.0 |

|

1450℃×3h |

≥3.0 |

≥5.0 |

≥6.0 |

|

|

線變化率(%) |

1450℃×3h |

≤±0.7 |

≤±0.5 |

≤±0.4 |

|

材質 |

黏土質 |

高鋁質 |

剛玉質 |

|

|

備注 |

此技術參數僅是一種例子,非興平耐材公司產品的保證值,我們會針對高爐的使用數據,研究其冶煉產物和操作方式、爐況予以調整,達到最好的使用效果. |

|||